Bei unseren Rennmotoren ist es absolut wichtig das alle Parameter auf die jeweiligen Witterungsbedingungen abgestimmt werden zb. auch das Kopfvolumen bzw. der Abstand der Zylinderkopfquetschkannte zum im OT stehenden Kolben.

Diesen Abstand stellt man durch Zylinderkopfdichtungen(Shims) her die man in verschiedenen Dicken vorrätig haben sollte.

Was aber machen wenn man keine bekommt ? Antwort :Selber machen!

Da ich keine Drehbank besitze ,wo es ein einfaches wäre die Dichtungen sauber herzustellen , habe ich mir eine andere Art der Herstellung einfallen lassen um an diese begehrten Teile zu kommen was ich in dem folgenden Bericht beschreibe ,so das es jeder, der etwas mit Metall umzugehen weis, nachmachen kann.

Punkt 1. Auswahl des geeigneten Materials ! In diesem Fall weiches Kupferblech in der Dicke 1/10 mm(0,1 mm) was es in der E Bucht zu kaufen gibt für schmales Geld .

Auch andere Stärken sind dort erhältlich .

Wir benötigen aber nur 1/10 bis 4/10 Scheiben was in der Regel reicht um die Verdichtung bzw. das Kopfvolumen auf den richtigen Wert einzustellen.

Punkt 2. Geeignete Unterlage und das passende Werkzeug ! In diesem Fall ein einstellbarer Zirkel mit Hartmetallspitzen und eine Alublechplatte als grader Untergrund

Punkt 3. Als Schablone verwende ich die Laufbuchse und mit einer dünnen Reisnadel werden jetzt die Umrisse von Innen und Außen auf das Blech übertragen.

Was dann so aussehen sollte!

Punkt 4 . Bevor ich jetzt mit dem Schneiden anfange ,wird die Mitte ermittelt und ein kleines Loch gebohrt als Führung für den Zirkel ! Nun setze ich den Zirkel an und beginne Ihn im Kreis zu drehen .

Immer leicht schräg halten mit wenig Druck und so lange drehen bis das Blech durchgeritzt ist.

Um so schärfer der Zirkel ist um so einfacher geht es. Bei dem dünnen Blech sind es 3-4 Umdrehungen .

Wichtig !! Auf keinen Fall den äußeren Ring mit dem Zirkel schneiden sondern immer Innen anfangen sonst war alles umsonst!!

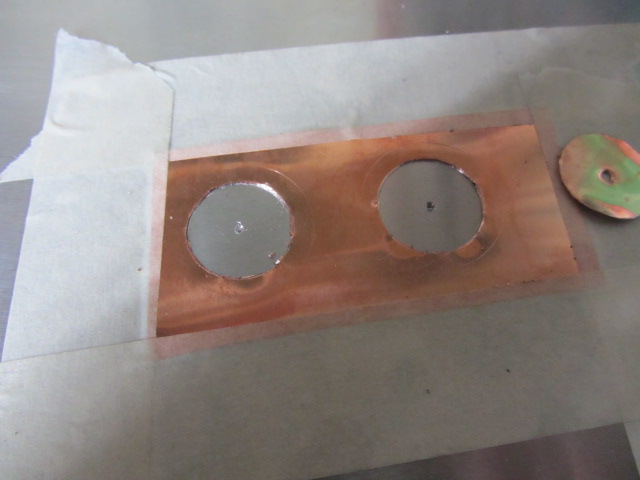

Wenn man geduldig und sauber gearbeitet hat, dann sollte es nach dem Schneiden so aussehen!

Punkt 5. Jetzt wird solange mit dem Dremel bei unterer Drehzahl nach geschliffen bis man den Zylinderkopf saugend einschieben kann! Jetzt ist das noch deutlich einfacher , als wenn die Dichtung schon außen geschnitten ist . Bei dieser Arbeit braucht man ein wenig Fingerspitzengefühl und deswegen nur leicht schleifen und immer wieder mit dem Kopf kontrollieren.

Punkt 6. Entgraten ! Das mache ich mit einer Cutterklinge mit der ich beide Seiten leicht abziehe !

Punkt 7. Jetzt wird der Außenring der Dichtung mit einer scharfen Schere geschnitten und danach ist die Dichtung fertig!

Das Resultat : Tip top Dichtungen ! Mit diesem Verfahren kann ich mir jetzt Dichtungen in verschiedenen Stärken (1/10 -2/10 usw.) herstellen um meinen Motor perfekt abzustimmen was in der Regel bei etwas Übung ca. 15 min pro Dichtung dauert

Diese Dichtungen nennt man übrigends in der Rennfliegersprache Shims . Und immer wenn über das Shiming gesprochen wird, handelt es sich um das Einstellen des Kopfvolumens eines Rennmotors!